We have updated our website. You can find there intro page of the Snoek-L velomobile. And new drawings of the dimensions of the Snoek-L and comparison with the Snoek.

We have updated our website. You can find there intro page of the Snoek-L velomobile. And new drawings of the dimensions of the Snoek-L and comparison with the Snoek.

Door Eva Jacobs

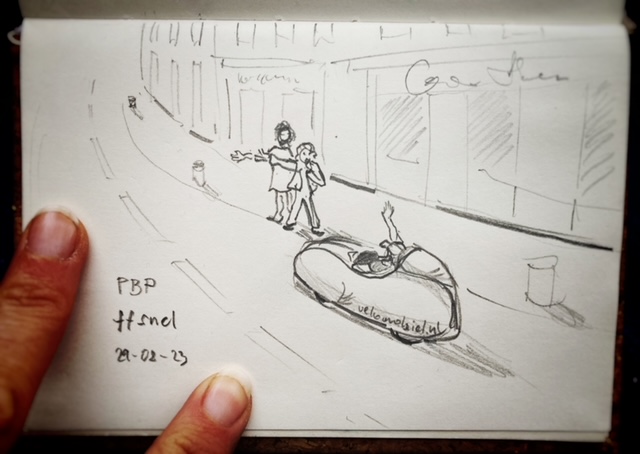

Een feest? Wat voor een feest? Het is toch afzien? Dat was mijn reactie toen ik een videoverslag van een Paris-Brest-Paris brevet gezien had. Ik zag vermoeide fietsers die toch steeds weer deel hebben genomen aan deze mega tocht (sinds 1891 georganiseerd, eerst als wedstrijd en sinds 1951 voor alle liefhebbers van het lange afstand fietsen). Ze werden onderweg geïnterviewd: “Ik kom hier voor de mensen die ik in de dorpen ontmoet, dat trek me aan” verklaarde een deelnemer.

Ik snapte er niks van.

Al een jaar was ik me aan het voorbereiden. Elke maand een brevet, soms twee, en meestal fietsend naar de start gekomen, Boekelo, Groningen, Zeeland en de Klimaattocht langs de nieuwe Nederlandse kustlijn. Kilometers maken om te weten of ik het kon.

Het was ooit mijn droom aan PBP mee te kunnen doen. Al snel werd mijn droom een illusie, veel te veel kwaaltjes onderweg, vermoeidheid en uiteindelijk ook klimaatverandering, waren de redenen die bij mij tot de conclusie leiden dat ik de tocht maar beter aan anderen over moest laten.

Dat was in november 2022. Een maand later heb ik me bedacht. Als ik het niet eens ga proberen, vergeef ik het mezelf de rest van mijn leven niet. In juli had ik 12.000km op de jaarlijkse fiets-km-teller. Ik was er helemaal klaar voor.

Mijn lieve gezin besloot om mee te gaan naar Parijs. Dus reden we met de auto, de Snoek op het dak en een aanhanger met 4 “upwrong” fietsen. Het PBP brevet zou ik met Jos rijden. Jos geloofde er eerder in dat ik de afstand aan kon dan ikzelf. En…… hij had een plan! 😉 Ik plan nooit, ik neem het zoals het komt of ik doe wat andere mensen doen… En wij hadden de Snoek-L die hij hiervoor heel graag wilde hebben. De deal was snel gesloten.

Een paar ritten in het Franse landschap laten zien, dat de voorderailleur toch niet helemaal goed schakelt. In de ochtend voor de start van PBP (20-aug) zijn we nog bezig hem af te stellen. Na een uur instappen/rijden/uitstappen/sleutelen… ga ik door mijn zenuwen heen. Ik heb geen vertrouwen in een product dat zich al bijna eeuw niet heeft doorontwikkeld… Toch is het Allert gelukt om hem af te stellen!

De start is in Rambouillet, een stadje naast Parijs, dat vooral minder druk is. Het is heet. Of tenminste zo voelt het na een maand regenachtige koude zomer in Nederland. Alle Nederlanders hebben het heet. We verzamelen bij het kasteel Rambouillet voor de PBP groepsfoto. De meesten dragen de door mij ontworpen club kleding 🙂 Leuk om te zien.

Daarna nog wat uitrusten onder de bomen van het kasteelpark, kletsen met vrienden of met diegene die mijn fiets willen bewonderen. De Snoek van Peter is er ook bij, maar net voordat we moeten opstellen voor de fietscontrole, blijkt zijn verlichting niet te werken. Jos schiet te hulp en samen lossen ze het probleem van de losse kabel snel op.

Nog voor de start word ik geïnterviewd door twee lieve dames. “En waarom heb je gekozen voor deze fiets?”

“Ik maak ze, mijn man is de ontwerper, ik heb geen keus ;-).”

Om 17:15 vertrekken we samen met de groep “F” speciale fietsen, eenmaal op de weg zie ik bij het inhalen (of ingehaald worden) vouwfietsen, Moultons, fixies of oeroude randonneur fietsen, tandems, zelfs een trippel-tandem met een Duitse bemanning. En nog 8 a 10 (?) andere velomobielen.

In het begin gaat het vlot, maar ik trap ook meer dan wenselijk is voor Jos. Dan is er een koffie (cola) stop, daar knappen we beiden van op. Er komt een journalist bij en omdat mijn kennis van het Frans nihil is, maakt hij alleen foto’s en schrijft onze namen op.

In elke dorp dat we doorrijden juichen de mensen in cafés, in bochten staan gezinnen te zwaaien, op heuvels zitten echtparen op campingstoelen in de brandende zon om te klappen. Ik zwaai naar iedereen terug en meestal glimlach ik er ook bij.

Jos en ik houden een constant tempo aan (voor mij 100 watt gemiddeld), we rijden van controlepost naar controlepost. Als het kan schaf ik koffie, cola en een Franse sandwich (een belegde halve baguette) aan. Ik eet veel en regelmatig. Tot mijn verbazing krijg ik geen maagklachten. Voor drinken heb ik sportdrank mee in poedervorm voor de hele tocht. Misschien dom, maar de smaak ligt voor mij zeer gevoelig. We klimmen super sloom, en dalen super snel. Er zijn 10.000 hoogte meters in de route. En het is heet.

De eerste nacht onderbreken we net na de controle post in Fougeres met 2:15 uur slapen in de berm langs de weg. Ik in mijn slaapzak, Jos in zijn bivy.

De tweede nacht willen we in Carhaix-Plouguer slapen (op 514e km), 6 uur of zo. Denis, een klant van ons, zou daar op ons wachten. Ik wissel een paar berichtjes met hem en begrijp dat hij een overnachting heeft geregeld. Na de ontmoeting verder op de route naar Brest blijkt het een misverstand. Toch ben ik blij hem te zien! Hij belt met zijn vrouw en wij rijden nog een uurtje door, daar komt ze aan met een camperbusje. We slapen daarin op de 540e km, bijna 6 uur lang. In de ochtend voegen we in in een lange rij rode lichten en reflectie vesten. Echt magisch! Zoveel fietsers bezig met het zelfde. Denis fietst met ons mee.

De controle in Brest halen we nog net voor sluitingstijd. Helemaal niet opgelet, stom! Even gedoucht, nog wat getreuzeld, foto gemaakt op de brug waar je de Atlantische oceaan kan zien en dan terug naar Parijs. Denis heeft ons in Carhaix weer verlaten.

Het is nog steeds heet, de heuvels zijn stijl, eens ging ik 6,3 km/u omhoog en eens met 85 km/u omlaag. Maar er zijn nog steeds al die mensen langs de weg, alsof ze voor mij zijn gekomen. “Bravo, madame!” Kinderen steken handjes uit, soms klap je met 5 in een rij. Je ziet namen van de deelnemers op spandoeken, die zeer waarschijnlijk opgegroeid zijn in die dorpen met het brevet elk 4 jaar. “Maman, quand je serai grande, j’y vais aussi.” Ik heb 3 keer al fietsend water aangenomen van een jongetje. Zo cool! En al de versiering overal!

De tweede dag leggen we 384 km af. Dat betekend dat we na een kort slaapje (3 uur) in Fougeres nog maar 290 km te gaan hebben.

Het slapen op een slaapzaal is geen succes. Geeft niks, voorbij de finish lukt het zeker. En het is bewolkt. De eerste 100 km gaan dus lekker. Ontbijt langs de weg wordt verzorgd door het lokale volk in ruil voor het sturen van een ansichtkaart. En Jos is nog steeds vrolijk gezelschap.

Tekeningen door Eva Jacobs

En toen heeft iemand alle wolken gestolen. Er komt een verschrikkelijke 150 km, badend in het zweet, zout en pijn constant water gietend over je hoofd of je hoofd onder de kraan als die er is. Iedereen heeft het moeilijk. Deelnemers liggen in de bermen in de schaduw. Toeschouwers juichen nog enthousiaster en dat is ook mijn redding. Ze leiden me af van mijn persoonlijke ellende en ze leiden me naar de finish toe. Wat ben ik ze dankbaar! Zij maakten er een feest van!

We fietsen om 22:35 over de laatste drempel in Rambouillet.

PS: Ik heb ook nog aan (wieler)shirtje ruilen gedaan. Voor de start vond ik het niks maar na afloop ging ik zeer verlegen op een Japanse af en hebben we geruild.

https://www.paris-brest-paris.org/

Enjoy!

Written by Eva Jacobs

The Snoek L has been under development for some time. And because there is a lot of interest from our customers, we decided to share most of the photos of the process. In the main menu of this blog, next to the “Home”, “Quest 3.0” and “Snoek“, you will now also find “Snoek L“gallery.

We are going to bring the Snoek, Snoek L and Quatrevelo to the new SPEZI – Spezialradmesse – fair in Lauchringen 29 – 30 april 2023. More information about the fair can be found on their website.

By Eva Jacobs

Perhaps you were thinking of buying the Snoek.“But it’s so little… maybe I don’t fit in everything I need… and go on vacation? Impossible…”, I hear you thinking 😉

I used to cycle in Quattrovelo for a long time. Going on holiday with QV was my specialty. You can bring complete camping equipment including two children.

Children grew up and my bike squeezed to minimum. Let’s have a look what three people can cram into the Snoek, for a long brevet trip, a weekend, a week or for a long long journey.

Denis

I think many velomobile riders know him. He lives in France, but tours Europe. He is retired. When he is not in his workshop, does he cycle, or vice versa? He is 175 cm tall with a shoulder width of 44-45 cm. In the summer he sleeps at a campsite. In the spring, he prefers a hotel or B&B if there is room for a velomobile. Takes only a 750ml water bottle and taps water at coffee stops or in a cemetery. Denis has introduced the blue-orange color combination to the velomobile world 😉

“You can see on the picture what I can put inside and there is always some space for a few luggage.

The tent is for 2 persons, the sleeping bag is made with duvet able to have comfort at 0°c, the main advantage is that you can compress it and put it in the top between the body and the rear wheel arch.

The mattress is a Thermarest not the lightest one but more strong and less noisy when you move on it.

The stove is a Primus Etapower, very powerful! In the package I have a pan, a plate, a fork and a handle. It takes about 2-3 minutes to boil a liter of water. And you need a bottle of gas.

An inflatable pillow, a chair Helinox, very comfortable.

And a bag of 12 liter for the clothes.

In addition I have a small bag with all the electronic cables and charger.

Another small bag for the toilet, shampoo…

I also used to have my laptop.

Some food, tools and one front tyre.”

Eva

My own travel gear is similar to Denis’s. I don’t bring a laptop and a chair, I sit leaning against the Snoek. I purchased two things especially for the Snoek rides: a new tent and a homemade food bag. The rest I have already for many years, the synthetic sleeping bag and the stove more than 20 years. I like wild camping (with all respect for nature), but it’s nearly impossible in NL, till now I have managed 3 times. I am 164 cm tall with 42-43 cm shoulder width.

The tent is an ultra-light 1.5 person model (or two in love), Lanshan PRO1. Very clever design, which you can build up in the rain and even when you’re crazy tired (during a brevet trip). It’s only 750g, but you’ll need a walking stick to put it on. I use old aluminum tent poles instead, which weigh only 80 grams. I have made a bag from a grocery bag with 4 sections (right down in the picture) for: battery pack, snacks (my favorite are low fat chips – almost pure carbohydrates) and energy drink powder (during brevet rides) or bread and other snacks. I carry 2.5 l water jerrycan (drinkt easily than a camelbag), not always full. The gas cartridge (of my simple stove) fits inside the 550 ml cup. I wrap Alu foil around it to guide the heat bit. The wooden spoon I made myself, 9 g. I take two front and one rear spare inner tubes and always nitrile gloves (for drive train repairs) and duct-tape ( the grey stuff on the pump) for fixing large holes in a tyre. It is not in the picture, but for the brevet rides I carry set of extra light (B&M head light and simple rear light, both rechargeable). I take a lot of clothes: a rain jacket, a warm cycling jersey, a long trousers, two shirts, two shorts and dry underwear for sleeping. In the little blue bag are toilet paper and wet wipes.

I don’t take the cat with me, she just didn’t understand what I was doing ( I took 3 times the picture, she was always there).

The left photo shows my handle bar with Garmin Edge 830 for navigation, beep every 20 min – drink water! and beep every 1 hour – eat something! I get serious problems if I don’t drink or eat enough. The mobile is attached to the wheel arch with Velcro. In the photo on the right you can see Snoek with all the stuff in it, and you can see that there is still enough room for extra groceries for the evening (left side of the chair).

Lea, the ultra-distance cyclists

Lea is new among the velomobilists. But incredibly tough cyclist, sleeping in a bivvy bag or hotels. She has now so much space in the Snoek, that her dream, to take and use a sleeping bag, came through 😉 Lea makes long days at work and lives just in one room to save all the money for long trips. She is 168 cm tall with 41 cm shoulder width. She lives in UK.

“My current setup is still work in progress. It’s working for me for rides up to 4 days however, it’s not the most efficient setup yet. It has been great to have so much space in the Snoek compared to being on an upright bike. For my training rides I don’t really mind the weight I carry and so far I didn’t need to be too careful about the space. However, there are many things I still want to improve before doing any much longer rides.

Snoek EnerPower battery – 2 pc

Garmin Edge 1030Plus – after years of using Garmin 800 and 810, I finally upgraded and bought Garmin Edge 1030Plus. There are many advantages of this new Garmin but for me it changed how my routes from multiple sources are organized (it’s so simple now!).

Electric and USB chargeable Air Compressor to pump up tyres.

I am still experimenting with this. I have been looking for any pumps that would be quick and would fit easily on the valves while on the road. This was the cheapest option (a few months ago) but it has proven to be not that reliable (the pressure gauge stopped working). It’s also quite loud which isn’t ideal for any punctures late at night. Just a small note that anyone researching this or reading reviews will find that most of these pumps have issues with overheating. So far I haven’t experienced such issue with this pump though.

CO2 Canister Pump – due to the issues with the electric pump, I started carrying this with me again – until I find the best solution. Multitool, Lezyne innertube patch kit, Swiss army knife scissors – these came in handy many times, black electrical tape, tyre levers. For a shorter trip (up to 3-4 days):

2x – front wheel and 3x – rear wheel spare inner tubes.

As mentioned, I am still adjusting to having sooo much space in the snoek, so I haven’t been paying enough attention to being 100% efficient with how much weight I carry and how much space it takes. For example, with the below spares, once I go for longer trips (over 1 week), I would carry more inner tubes and I would pack them better 🙂

For summer nights out (while not in mountains), I would use Alpkit Hunka bivvy bag. The second layer I normally use is the Lifesystems Thermal Bag. I found it especially useful when sleeping in windy fields (or when caught in huge storms). However, these were OK on upright bike where space was scarce but while I usually had OK sleep, I always wished I could have carried sleeping bag to be a little warmer. So now with the Snoek, I started carrying a very inexpensive big synthetic sleeping bag. This is just an interim solution while I find a sleeping bag that fits the bill (is warm enough, compact and light). But for now this sleeping bag will definitely get me through spring to autumn.

Wet wipes (crucial), alcohol hand sanitation and tissues, sunscreen SPF50 & SPF 50 sunscreen stick, Assos Chamois Cream – I am still experimenting with clothing and found chamois cream useful. This is not the best option for women but I have been using it for many years without problems.

Soft Flask 500 – water bottle from Decathlon – I use it for any flavoured drinks and energy drinks and Hydrapak Seeker 3L – on multiday trips.

I’m wearing a shirt and shorts and a cycling jersey (it’s nice warm) and there is a bag with 3 extra pieces of clothing.“

I discussed many velomobile related topics with Lea when she bought her Snoek in fall 2021. She made the same handy bags I did. Just cut a grocery bag in half and add some sections. She now has 3. It keeps the overview in your velomobile, nothing gets lost under your seat, things are not damaged by the carbon laminate surface and it is very light.

In the left picture you can see 2 drink cans – Lea’s fuel is Red Bull.

Not only the pump but also the charging of the batteries is an issue. She needs something reliable and light for her ultra-distance travel. Perhaps a solar panel would be a good solution, as she will be alone on the road for many days. She used to have a SON dynamo on her up-right bike. If you have a good experience! with something that works well on velomobile and the gear she carries (Snoek battery pack, a smart phone and a garmin), leave a comment below. Please don’t post homemade crafts, but existing products.

Door Eva Jacobs

Het is mij opgevallen dat er wat vragen of misverstanden zijn over de achteruitkijkspiegels. En er is eigenlijk geen informatie over op onze site. Sorry daarvoor. Hier een filmpje met uitleg:

![]() I have noticed that there are some questions or misunderstandings about the rearview mirrors. And there is actually no information about it on our site. Sorry about that. Here is a video with an explanation:

I have noticed that there are some questions or misunderstandings about the rearview mirrors. And there is actually no information about it on our site. Sorry about that. Here is a video with an explanation:

Door Eva Jacobs

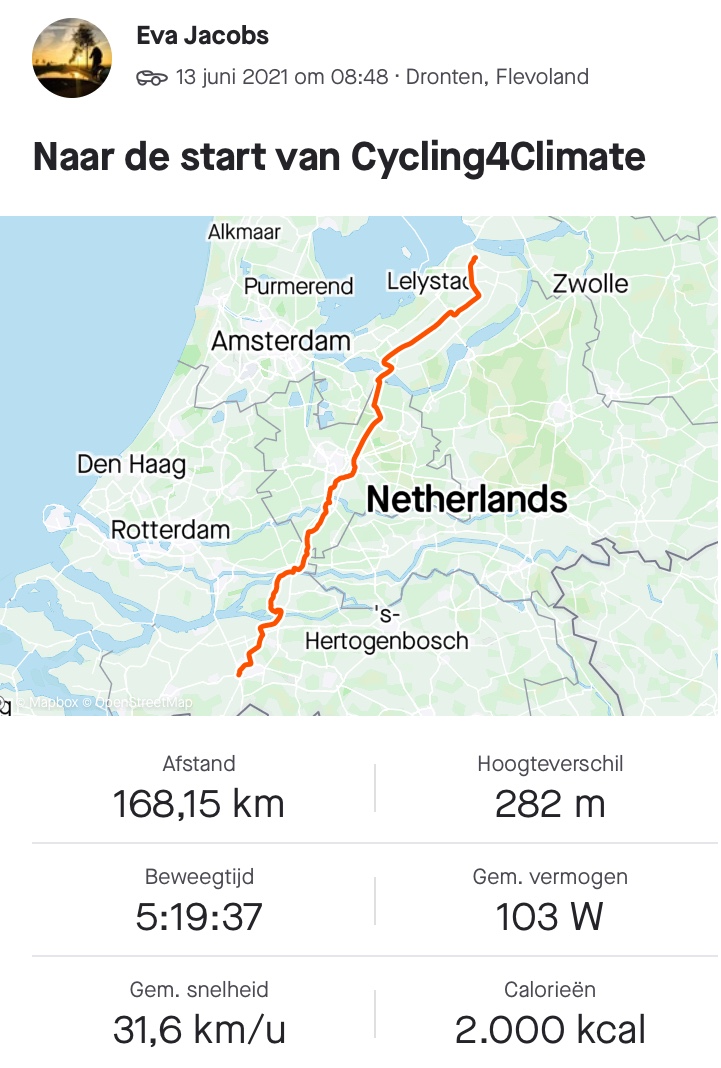

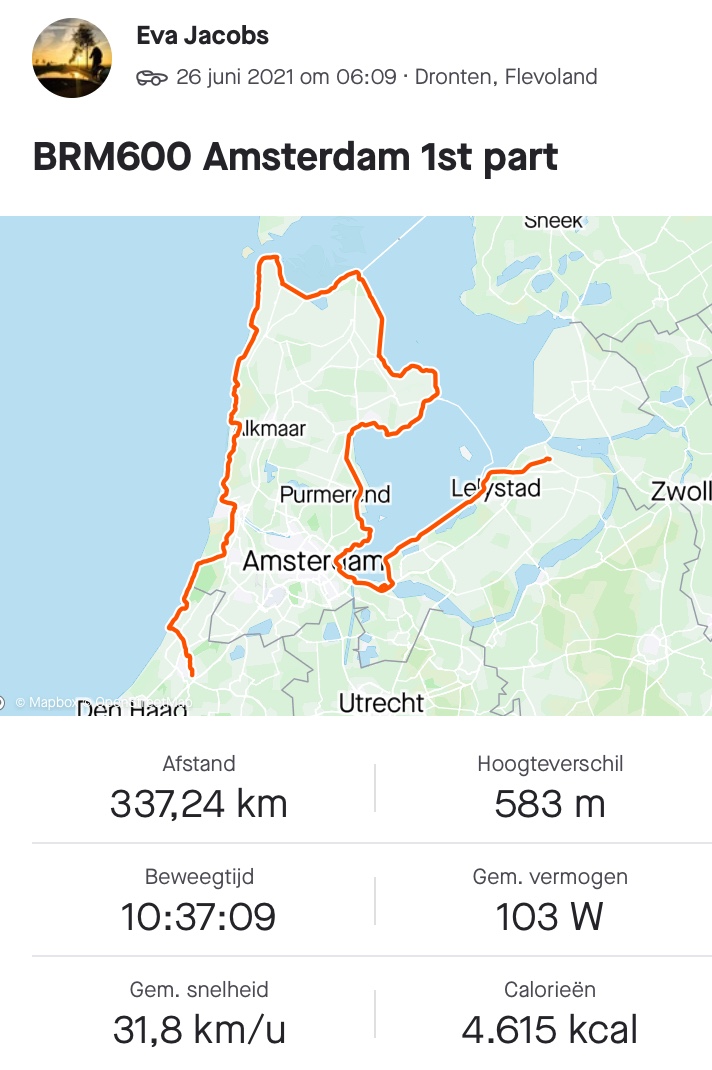

Afgelopen weekend heb ik een flinke test van de Snoek en van mezelf gedaan. Ik heb me ingeschreven voor een brevet (lange afstand tocht georganiseerd door Randonneurs.nl) van 600 km met de startplaats in Amsterdam. Dit brevet moet binnen 40 uur gereden worden en volledig zelfvoorzienend.

Ik zou me kapot schamen om aan de start met de auto te komen. Daarom ben ik een dag voor de start er heen gefietst (170 km) en na afloop ook naar huis (125 km). Op de heenweg ontmoette ik Dennis in zijn DF velomobiel. En hij nodigde me uit om samen naar Breda te gaan. Hij had een mooie route uitgezocht en het was best comfortabel voor mij om niet op mijn navigatie toestel te hoeven letten. Hij stelde een kruissnelheid tussen 35-40 km/h voor en dat vond ik ook prima.

Onderweg zijn we best veel fietsers tegengekomen. Net een groepje van drie ingehaald, hoorde ik iemand hijgen naast me. Eentje wilde niet lossen. Maar hij hield het niet lang vol en zakte naar achter. Na een minuut was hij terug, hijgend riep hij: “Ik trap 350 Watt en jij?” Mijn antwoord hoorde hij niet, hij was weer terug gezakt. Na paar minuten was hij terug. “Ik trap 120”, was mijn antwoord. Wij moesten allebei lachen.

Het was gezellig en motiverend met iemand te rijden. Het enige nadeel was dat ik de afgesproken snelheid wilde houden, waardoor ik niet veel lette op hoe we door dorpjes heen reden en hoe ik elke drempel nam met mijn super lage fiets. Ik merkte dat Snoek vaker met zijn neus op de grond kwam dan zijn DF. Later bij de 600 km brevet reed ik “op gevoel” zeg maar en dan had mijn fiets van geen drempel last.

We hadden drie dagen zon die je goed kon voelen op je huid bij het fietsen voor het klimaat. De fiets deed het goed, mijn lichaam klaagde ook niet. Het was eigenlijk altijd een issue bij alle lange afstand tochten – last van moederschap gerelateerde pijn en na 300 km was ik het zat. Maar nu niet. Ik heb geen pijn gehad over de hele tocht, ik ben alleen verbrand. Langzaam maar zeker begrijp ik hoe ik die lange afstanden het best kan uitrijden.

Als het zo lekker gaat dan kan ik misschien ook verder, dacht ik en schreef me in voor het 600km brevet van Amsterdam. Na mijn aanmelding kwam meteen een email van de organisator, dat er onderweg een paar lastige plekken voor een velomobiel zijn. Ik mocht de route aanpassen over enkele kilometers. Maar uiteindelijk heb ik paar lastige stukken terug gezet, want die wilde ik niet missen – lekker door duinen fietsen. Ook als het betekent uit te moeten stappen omdat er hekjes staan.

Vanwege corona mochten we starten tussen 8 en 10 uur in de ochtend op zaterdag. Er was geen gezamenlijk start om 9 uur. Ik ben niet van het super vroeg opstaan. Om 6:05 ben ik van huis vertrokken en 75km gefietst naar Amsterdam. Na de koffie bij de startlocatie om 9:35 vertrokken richting Edam, Hoorn, Enkhuizen, daar de eerste pauze, daarna koffie in Camperduin en een onweersbui in Leiden. Het ging als of ik wind in de rug had. Ik heb het scherm van mijn fietscomputer uitgezet. Geen snelheid, geen gemiddelde, geen wattage onderweg, alleen de route en fietsen op gevoel.

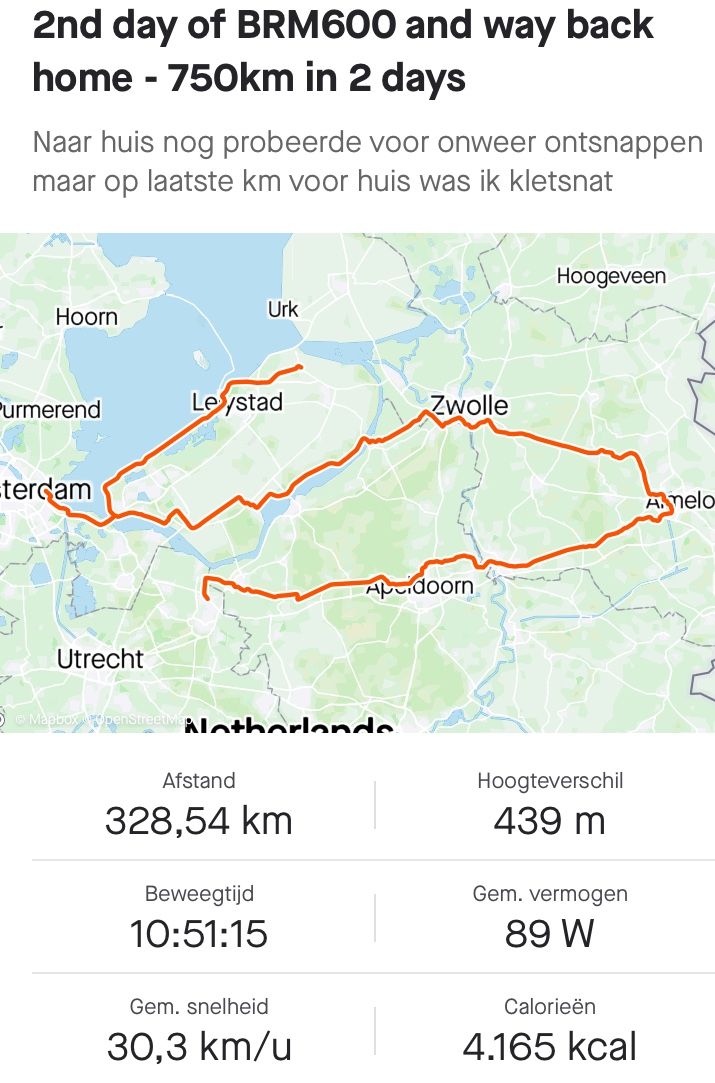

Na de pauze in Leiden moest ik mijn Garmin opname verbreken en daarom is het eerste dag in twee stukken gesplitst. Na het onweer en met al 340 km in mijn benen ging het toch minder makkelijk. En Amersfoort – het hotel – was nog 80km verder. De laatste 20 kilometers moest het licht aan.

In Amersfoort was de 4e controlepost. Zoals eerder al vermeld, brevetten moet je in bepaalde tijdslimiet halen, ook al is het geen wedstrijd. Elke controle post heeft ook zijn tijdslimiet. En omdat ik er best vroeg was, had ik tijd zat om te slapen en een hotel te nemen. Zeker je kan ook de nacht doorrijden. Maar mijn ervaring is dat de snelheid enorm zakt, om 4 uur ’s nachts ben ik niet meer in staat om mijn ogen open te houden. En als je op dat moment een bankje vindt en probeer te slapen, beginnen de vogels keihard te zingen.

Na 6 uur slapen vertrok ik weer, het was 8:15 toen ik mijn fiets wilde instappen. Tot mijn verbazing heb ik flinke kraak op mijn motorkap gevonden. Iemand heeft mijn fiets als een bankje gebruikt. Best triest.

De tweede dag was het droog, de Snoek deed het goed en mijn benen ook. Waar ik langzamerhand steeds meer last van kreeg was verveling. Weer een dag trappen. Elke uur duurt zo lang. Wanneer komt dat piepje van mijn Garmin dat ik weer mag eten of tenminste drinken… (oh, dat is zo handig – als je zelf niet in staat ben regelmatig te drinken en te eten omdat je zo moe bent, is zo’n functie in een fietscomputer best handig). Het gevoel dat ik wind mee had was een beetje voorbij.

Ik ben om 18:30 aangekomen in Amsterdam. Die 606km van de brevet heb ik in 32 uur gefietst. Nog met Allert gebeld: “als je nu in de fiets stapt, ben je voor 22 uur thuis!” Grapjas. Ik ging gewoon wat eten in het café en daarna op pad. Maar het weerbericht zag er best slecht uit. Ik had ineens haast. Bij Oostvaardersplassen kwam hele grote wolk boven mijn hoofd hangen en ik was al zo moe. In Lelystad kwam ik tot de conclusie dat het me niks kon schelen of ik nat werd. De laatste kilometer voor het huis ging het keihard te regenen. Dat was om 21:45 uur.

Ach man, wat ben ik blij met deze fiets! Ooit droomde ik alleen maar over zulke afstanden. En nu gaat het zo makkelijk. Als je mijn Strava-overzichten bekijkt, zie je gemiddeld wattage rond de 100 Watt. In werkelijk trap ik iets tussen 120 en 130 Watt. Best ontspannen. Maar je houdt ca 15% van je rit je benen stil, omdat je hoef niet te trappen: je ziet kruising 300m voor je, dan rol de fiets gewoon vanzelf heen. En op zo’n manier kom je aan dit lage gemiddelde. De Snoek is echt efficiënt en comfortabel bovendien. Met mijn racefiets houd ik het maximaal 200 km vol, met de QuestXS heb ik meerdere keren 400 km gedaan, maar na 300 was het echt niet meer leuk, met de Quatrevelo deed ik paar keer 200 en een keer 400, dat was echt mijn max. De Snoek is licht en glijd door de lucht als een vis door het water…

Het enige nadeel is dat je je op een gegeven moment gaat vervelen op lange afstanden 😉

Door Eva Jacobs

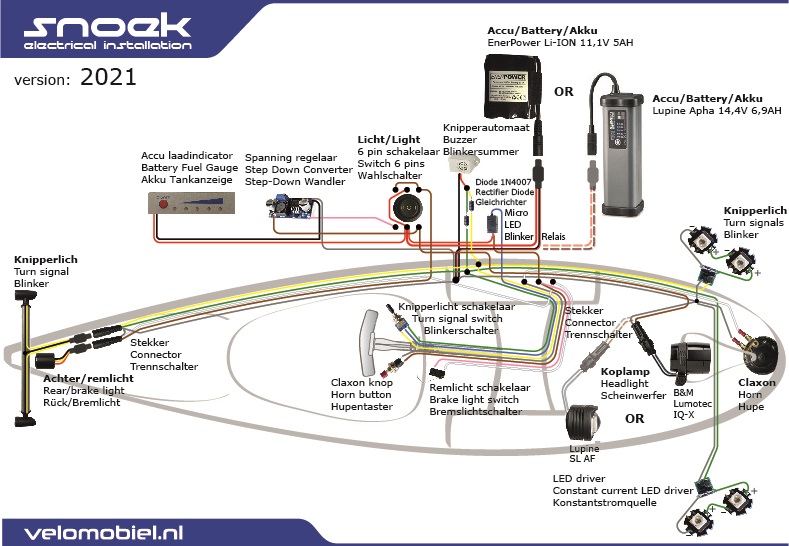

We now have 3 riding Snoeks. They are all equipped with a complete lighting system. Almost the same as our other velomobiles.

You can choose from two headlights: B&M iQ-X or Lupine SL AF. Both fit into the air intake in the nose. In the photo at the top right you can see that the light beam is not blocked by the air inlet. The beam of light is as wide as it gets.

The indicators are still visible when the brake-light is on (not so with the Kellermann Atto). Therefore we chose for the brake-light/tail-light to be in the middle and not integrated in the indicators. Also you can still see the right indicator if you are standing at a 45 degree angle to the left side of the Snoek. We think it is important to be able to show clearly what your intentions are in traffic.

The first two Snoeks are equipped with an aluminum lift handle/rear light combination. This is completely removable. If you prefer to go a bit minimalistic – look at the red/white Snoek – then it is possible to mount the rear indicators directly in the body. The large black hole is needed for the air escape and for mounting the light system. There will be a carbon tube roof, which also works as a lift handle.

There was also a question about the Snoek’s manhole and its size compared to the Quest XS. I took a top view photo. This shows that the shoulder part of the Snoek manhole is narrower. But the hole itself is longer.

Today our first (homemade) mould of Snoek left for the factory in Romania. With this second mould they should be able to produce 2 Snoeks per week. But we’ll see if it’s realistic 😉

By Eva Jacobs

This week we started the production of Snoek No 3 for Matthias König. Our first plan was to make it lighter than the two previous ones. The latest tests have shown that we should stick to the original plan; stiffness above saving extra grams. Matthias chose a RAL colour for his Snoek, which is easier for us to spray-paint and also very lightweight. So we can save a few grams there.

Allert decided to make changes to the rear wheel-well. On the left is a picture with yellow clay – the space, which is not really needed for the wheel, allows the seat to recline further back. And therefore suitable for taller cyclists.

Cardboard in the third photo allows more room for a larger derailleur. The next photo shows the foot hatch. We want to make a different fastening method than bolts – known from, for example, Quattrovelo.

All models of the Snoek arrived on Tuesday at the Romanian factory Velomobileworld. They immediately started making moulds! The photos show work on the upper part of the body. It started with defining a split line and building a temporary wall where the mould parts meet.

For Snoek we have slightly changed the shape and mould of the mirror cone. You can laminate it very lightly and it fits exactly on half a B&M mirror glass. You can place it on each side of the velomobile. This prototype is without paint or gelcoat. But it can be painted in the colour of the body. All in all (incl. tape) it weighs 10 grams.

Door Eva Jacobs

In Roemenië wordt een nieuwe set mallen gemaakt, wij houden onze mallen voorlopig hier. We willen hier nog Snoek 3 en 4 lamineren.

We hebben deze week hard gewerkt om alle onderdelen van de Snoek uit glasweefsel te maken. Ze worden maar een keer gebruikt om alle afzaaglijnen en boorgaten over te nemen naar de nieuwe mallen. Glasweefsel is veel goedkoper dan carbon en het lamineert makkelijk en snel. En het moest voor donderdag af.

Wat mooi wit is (boven in de afbeelding) zijn de pluggen (of modelen) van de meeste onderdelen van de Snoek.

We hebben niet alles gestuurd, want niet alles is af. En de achterwielkast – het schelpvormig stuk rechts boven, moeten we nog aanpassen – meer ruimte voor een grotere derailleur kooi maken.

![]() A new set of moulds will be made in Romania, we will keep our moulds here for the time being. We want to laminate Snoek 3 and 4 here.

A new set of moulds will be made in Romania, we will keep our moulds here for the time being. We want to laminate Snoek 3 and 4 here.

This week we worked hard to make all parts of the Snoek out of glass fabric. They are only used once to transfer all cutting lines and drill holes to the new moulds. Glass fabric is much cheaper than carbon and it laminates easily and quickly. And it had to be finished before Thursday.

All white products (at the top of the image) are the plugs (or models) of most parts of the Snoek. We have not sent everything, because not everything is finished. And the rear wheel-well – the shell-shaped piece at the top right, we still have to modify – to make more room for a longer derailleur cage.

De plug van de Snoek ging eerst van ons huis naar het bedrijf in Dronten. Daar hebben Allert en Theo alles op een pallet vastgeschroefd en in stevige doos verpakt, net zo als onze velomobielen die naar een klant verweg verstuurd worden. Hopelijk komt alles onbeschadigd aan in Breaza bij Jan Wijnen en zijn velomobiel fabriek.

De vervoerders kwamen een dag eerder dan gepland, op woensdag.

![]() The Snoek plug first went from our house to the company in Dronten. There, Allert and Theo bolted everything to a pallet and packed it in a sturdy box, just like our velomobiles that are sent to a customer far away. Hopefully everything will arrive undamaged in Breaza at Jan Wijnen and his velomobile factory. The carriers arrived a day ahead of schedule, on Wednesday.

The Snoek plug first went from our house to the company in Dronten. There, Allert and Theo bolted everything to a pallet and packed it in a sturdy box, just like our velomobiles that are sent to a customer far away. Hopefully everything will arrive undamaged in Breaza at Jan Wijnen and his velomobile factory. The carriers arrived a day ahead of schedule, on Wednesday.